- главная

- ретро автомобили

- диагностика

- проверка ДПКВ

- проверка датчика холла

- проверка датчика воздушного потока

- проверка датчика температуры воздуха

- проверка датчика атмосферного давления

- проверка ДТОЖ

- проверка датчика дроссельной заслонки

- проверка датчика кислорода

- проверка датчика скорости автомобиля

- проверка топливного насоса

- проверка рециркуляции картерных газов

- инжектор

- замена ДПРВ

bestcarservice

Ремонт двигателя Ford Aerostar 4.0L OHV

Двигатель Форд Кельн V6 , также известный как "Ford Taunus V6", представляет собой серию двигателей 60° V6 с блоком из чугуна, произведимые Ford Motor Company в Кельне, Германия с 1965 года, отсюда и название этой серии двигателей.

Двигатели данной серии имели отличительную черту, как то: механизм клапанов имел один распредвал расположенный между цилиндрами, толкатели и верхнее расположение клапанов.

В часности двигатель 4.0L OHV ( 245 CID ; 4009 куб.см 160 л.с. ( 119 кВт )), хоть и производился в Кельне, Германия, поставлялся исключительно на американский рынок. Двигатель выпускался до 2000 года и был использован в Ford Explorer, Ford Aerostar, Mazda B4000 и Ford Ranger.

Форд Кельн V6 4.0L OHV являясь самым поздним в линейке двигателей излечился от многих детских болезней предшественников, однако основную проблему так не смогли устранить. Она состояла в плохой смазке механизма клапанов, рокеров, гидрокомпенсаторов и верхней части толкателей, результатом чего становился большой зазор в клапанном механизме и как следствие шумная работа. Замена элементов клапанного механизма ( толкатели, рокера, гидрокомпенсаторы, клапана ) являются обычным при ремонте старых двигателей этой серии.

Теперь об экземпляре который подлежит капитальному ремонту.

Автомобиль Ford Aerostar 1994 г.в. заднеприводный с автоматической трансмиссией.

На момент ремонта пробег составлял чуть больше 218 тыс миль (около 350 тыс. км.)

История условий эксплуатации и предшествовахших ремонтов не известна.

Автомобиль приехал своим ходом из Подмосковья.

Со слов владельца наблюдались следующие симптомы:

1 Жор масла (4-5 литров на 1500 км пробега)

2 Шумная работа (клапана, гидрокомпенсаторы)

3 Частый выход из строя свечей

4 Дымность после длительного простоя автомобиля

5 Недостаточная тяга мотора

На проведении именно капитального ремонта мотора настоял сам владелец.

Ford Aerostar является минивэном и часть двигателя расположена под капотом, часть в салоне. Что заметно усложняет процедуру снятия и установки двигателя на автомобиль. Для упрощения демонтажа двигателя необходимо иметь оборудование, которое облегчит данную ремонтную операцию. Мною был изготовлен кран (гусь) на рельсах, что значительно облегчило извлечение двигателя из моторного отсека наружу.

Как и на многих микроавтобусах с большим объёмом моторов, поверхностный ремонт на Ford Aerostar осложнён недостаточным местом для манёвра. Даже элементарная замена свечей осложняется ограниченным доступом и требует специализированного инструмента, не говоря уже о том, что необходимость добраться до топливной системы двигателя невозможна без демонтажа всей верхней части впускного коллектора доступ к которой также не прост из-за недостаточного подкапотного пространства.

Комплектация и качественная сборка автомобиля при капитальном ремонте двигателя была максимально возможной; - Поскольку, наличие двух систем отопления и кондиционирования салона, что означало наличие дополнительных патрубков радиаторов и навесного оборудования; Управление заслонками отопления-кондиционирования которые в данном автомобиле осуществляются за счёт вакуумной системы, базирующейся на создаваемом разряжении во впускном тракте двигателя, наряду с тормозной системой и системой круиз-контроля и даже небольшая ошибка в подключении всех вышеперечисленных систем чревата нестабиной работой мотора. В связи со всеми затруднениями в ограниченном доступе к узлам и элементам, капитальный ремонт двигателя позволил последовательно и правильно уложить узлы и элементы автомобиля.

Так же не секрет, что экологические требования в законодательстве США (а как уже было ранее сказано этот автомобиль предназначен исключительно на рынок Соеденённых Штатов) зачастую гораздо жестче европейского и прочих рынков и несмотря на двадцатилетний возраст автомобиль оснащён дополнительными системами отвечающими за экологичность. Двигатель 4L на Ford Aerostar оборудован электронной системой зажигания и в отличиии от 3L Вулкана не имеет механического распределителя зажигания. АКПП A4LD устанавливавшиеся на Ford Aerostar управляется гидравликой без электронного контроля-управления. Задний привод в отличии от полноприводных версий так же имел немаловажную роль в процессе демонтажа и последующей установки мотора, отсутствием раздатки и системы переднего привода. Всё вышеперечисленное, в частности отсутствие полного привода облегчило ремонт данного автомобиля. Поскольку полный привод означает, дополнительные узлы и агрегаты.

Для того чтобы извлечь двигатель потребовалось отключить элетропроводку и демонтировать системы жизнеобеспечения автомобиля; снять АКПП, систему охлаждения и кондиционирования, топливную, воздушную и вакуумную системы, (для облегчения необходимых процедур и избежания повреждения приобретен необходимый инструмент для демонтажа кондиционера и топливной системы, что так же немаловажно в дальнейшей установке и заправки кондиционера), снять бампер и разобрать переднюю часть кузовных элементов автомобиля.

Но вот двигатель снят и хочется немного рассказать о внешнем состоянии силового агрегата. Сложной компоновкой мотора и оборудования под капотом обусловлена и сложность по уходу за внешним состоянием двигателя и его компонентов в процессе эксплуатации. Обычная мойка двигателя в данном случае является абсолютно бесполезна, так что при сняти двигателя, мне пришлось столкнуться с большим колличеством прикипевшей грязи в перемешку с маслом, как в труднодоступных местах, так и на более менее открытых.

При демонтаже агрегата буквально не бало видно крепёжных элементов, настолько всё забито грязью. Поскольку из под клапанных крышек или сальников коленвала просачивалось масло, то в совокупности с дорожной пылью это превратилось в крепкую, промасленную подушку, впрочем которая действует как теплоизолятор препятствующий естественному воздушному охлаждению двигателя.

Проблему не решает даже мойка под высоким давлением. Если поверхностную грязь разобранного двигателя он промывает, то грязь забившуюся в канавки он промыть уже не в состоянии, и приходится чистить двигатель дополнительно используя железные щётки и отковыривая грязь подручным инструментом. Клапанные крышки покрылись ржавчиной, в последствии их пришлось чистить от ржи, грунтовать и красить; дабы защитить от дальнейшего разрушения.

Теперь приступим непосредственно к диагностике неисправностей послуживших возникновению симптомов и описанию самого ремонта.

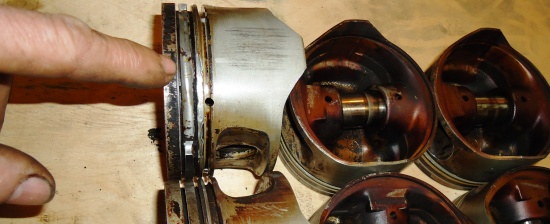

В процессе разборки двигателя дефектовка выявила из серьёзных повреждений. На третьем циллиндре сломана перемычка поршня между компрессионными кольцами.

Остальная поршневая без серьёзных повреждений, но общее состояние залегание колец что вызывало жор масла падение компрессии, неравномерная работа двигателя.

Поверхность цилиндров без задиров и выработка в пределах допуска.

Залегание колец и последующее разрушение перегородки поршня было вызвано перегревом двигателя в результате повреждения радиатора и утечкой антифриза (со слов владельца), но вероятнее всего в результате детонации. (залёгшие кольца + детонация = разрушение перегородки поршня). И тот факт, что автомобиль с такими повреждениями проехал 1500 километров до места ремонта говорит о достаточно сильной живучести данных моторов.

Рокера без набитых толкателями канавок, при том, что гидрокомпенсаторы стучали барабанную дробь, а учитывая пресловутую недостаточную смазку клапанного механизма оказалось сюрпризом.

Распредвал и вкладыши распредвала также не имеют большой выработки и оказались в прекрасном состоянии. Зазоры в пределах допустимого и в замене не нуждаются.

Оставшиеся узлы, как то механизм ГРМ, маслонасос, штанги толкателей, гидрокомпенсаторы, помпа, датчики (все) прокладки (все) и сальники (все), будут заменены на новые по умолчанию.

После чистки коленвал и блок цилиндров с поршневой отправляем на шлифовку, растачивать блок заранее было решено под второй ремонт, (поршневая + 0,75). Шлифовать коленвал под первый вкруговую, (+0,25). Расточку и запрессовку соответсвенно.

А пока есть время заняться головками блока.

Головки блока к слову сказать так же выполнены из чугуна.

Предварительно очистив ГБЦ от грязи и ржи с внешней и пригоревшего масла на внутренних поверхностях привратившегося местами в солидол, демонтируем клапана.

При снятии клапанов обнаружено что сальники клапанов практически не держаться на своих местах, а на двух клапанах они просто болтались на штоках клапанов, что так же вызывало повышенный жор масла. Состояние-же самих клапанов и сёдел на удивление очень хорошее не смотря на пробег. После консультации с владельцем было принято решение не производить замену клапанов, а лишь произвести соответствующий ремонт.

Шлифовать было решено на токарно-шлифовальном станке.

После установки на станок и замеры поверхности выявлена небольшая кривизна поверхности, что было обусловлено скорее всего перегревом, но так же не исключён вариант некачественного ремонта следы которого по мнению мастера присутствовали в виде следов обработки головок. И так разброс составил на первой головке 0,2 мм на второй 0,3 мм. (не большой но всё же)

После обработки поверхности головок идеально ровно отшлифованы и теперь можно приступать к сборке.

Обрабатываем сёдла райбером.

Притираем клапана до образования равномерной рабочей поверхности.

Устанавливаем на место клапана и сальники.

Головки собраны, всё готово к установке на блок.

Хочется добавить, что автомобиль не переводился на газовое оборудование. Почему я хочу об этом сказать отдельно и делаю на этом акцент? Мне попадались в руки головки блоков как от Кёльна 4L так и широко распространнённого двигателя Вулкан 3L. Так вот автомобили переводившиеся на газ как правило имели повреждения сёдел клапанов. Клапана глубоко утоплены в головки, рабочая поверхность седла прогорает. А ремонт сёдел штука дорогостоящая и не везде есть мастерские производящие такого рода ремонт. Нередко сталкиваешься с ремонтом автомобилей работающих на газе, где неисправности возникают с электронной системой управления двигателем и при этом вся экономия выходит боком...Но это просто моё замечание.

А тем временем..., блок забран с расточки, коленвал со шлифовки, поршни запрессованы на шатуны.

Теперь можно переходить к сборке мотора; Хочу заметить что часть шпилек были мёртвые. Ржа сделала своё грязное дело. Да и результаты предидущих ремонтов сказывались сломанными болтами и сорванными резьбами. Всё это пришлось исправлять в процессе сборки.

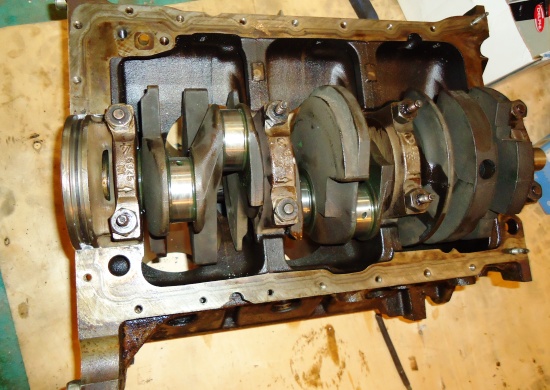

Устанавливаем коленвал, (обязательно следует убедиться в наличии регламентируемого осевого смещения) и обвязываем поршневую на законное место.

При обвязке поршневой необходимо убедиться в соответствии зазоров замка колец, осевого зазора при укладке и правильность установки компрессионных и маслосъемных колец. Устанавливаем цепь ГРМ, успокоитель и натяжитель цепи.

Убеждаемся, что коленвал вращается свободно от руки.

Устанавливаем переднюю крышку и помпу. Устанавливаем привод маслянного насоса, новый насос, датчик положения коленвала, шкив коленвала и поддон.

И на этом сборка нижней части мотора окончена, можно переходить к верхней части.

Устанавливаем новые гидрокомпенсаторы, ГБЦ устанавливаем на новые болты, штанги толкателей и валы толкателей (рокеров).

Промазываем герметиком места контакта головок с нижней частью впускного коллектора для лучшей герметичности прокладок и устанавливаем нижнюю часть впускного коллектора и рампу.

Устанавливаем клапанные крышки, верхнюю часть впускного коллектора, маховик и меняем все датчики, что есть на двигателе.И вот мотор собран и готов к установке на машину.

В конце хотелось бы сказать о том, что двигатель не сложен в конструктивном плане для специалиста, но проведение таких ремонтов требует особых навыков и определённого опыта, как в непосредственно самой работе по сборке агрегата, так и в части установки двигателя на место с подключением всех агрегатов и узлов. От того насколько точно выполнен ремонт и последующая сборка и регулировка узлов и агрегатов, насколько точно сопряжены те или иные комплектующие в единый организм, зависит то насколько долго будет радовать двигатель владельца бесперебойной работой. Высококачественный ремонт не возможен без подготовленной площадки (ремзоны), специального инструмента и средств электронной диагностики, а всё это требует немалого багажа знаний накапливаемого годами.Так же немаловажную роль играет и то, что подбирались и устанавливались запчасти только американского производства. Как оригинал (Ford Motorcraft) так и ОЕМ производителей.Запчасти доставлялись как из США (собственные каналы поставки запчастей) так и через Российских дистрибьюторов.Из подручных справочных материалов использовались специализированные сервис-справочники Ford соответствующие году выпуска автомобиля.

- электронный блок управления двигателем(ЭБУ)

- проверка АКПП

- буксуем на АКПП

- автомобиль.уход и последствия

- иммобилайзер

- выбирая автомобиль…

- авторемонт

- электронная система управления

- мойка инжектора

- так уж ли плох автомат?

- контрактные двигатели

- американские автомобили

- Second Hand

- мифы и реальность

- автомобили из прошлого

- дизель

- японские двигателя

- двигатель GDI

- Ford Aerostar

- Ремонт двигателя Ford Aerostar 4.0L OHV

- шинный калькулятор

- значение значков на приборной панели

- хлопки в двигателе ?

- прекратите «прогревать» двигатель!

- PETRO-CANADA моторные масла

(c) 2020 авторемонт